Was sind die Arten von Vliesstoffen?

2022-08-27 08:34

Die erste schriftliche Definition von Vliesstoffen stammt von der American Society for Testing and Materials im Jahr 1962, die sie als „Textilstoffe aus kardiertem Vlies oder Faservlies, die durch Klebstoffe zusammengehalten werden“ definierte. Derzeit definiert INDA, der Verband der Vliesstoffindustrie, einen Vliesstoff als „Folien- oder Bahnstrukturen, die durch mechanisches, thermisches oder chemisches Verwirren von Fasern oder Filamenten (und durch Perforieren von Filmen) miteinander verbunden sind. Diese Substrate sind flache, poröse Blätter, die direkt aus getrennten Fasern oder aus geschmolzenem Kunststoff oder Kunststofffolie hergestellt werden. Sie werden nicht durch Weben oder Stricken hergestellt und erfordern keine Umwandlung der Fasern in Garn (INDA).

Technische Definitionen drücken die grundlegende Grundlage für die Vliesstoffverfahren aus, aber aufgrund der vielfältigen Produktionstechniken reicht eine allgemeine Beschreibung von Vliesstoffen nicht aus. Wie bei gewebten oder gestrickten Stoffen besitzt jedes Verfahren einzigartige Eigenschaften. Die resultierenden Stoffe haben nicht viel gemeinsam, abgesehen davon, dass sie als Vliesstoffe kategorisiert werden. Vlieskomponenten wie; Faserauswahl, Bahnbildung, Bindung und Veredelungstechniken können geändert werden, um Stoffeigenschaften zu manipulieren oder Stoffe basierend auf funktionalen Anforderungen nachzukonstruieren. Aufgrund ihrer Auswahl an erreichbaren Eigenschaften durchdringen Vliesstoffe eine Vielzahl von Märkten, darunter Medizin, Bekleidung, Automobil, Filtration, Bauwesen, Geotextilien und Schutz.

Es gibt verschiedene Arten von Vliesstoffverfahren, durch die diese Materialien hergestellt werden.

Airlaid-Vliesstoffe

Im Vergleich zu anderen Vliesstofftechnologien hat Airlaid die einzigartige Fähigkeit, kurze Fasern, entweder 100 % Zellstoffasern oder Mischungen aus Zellstoff und kurz geschnittenen synthetischen Fasern, abzulegen, um eine homogene und kontinuierliche Bahn zu bilden. Es ist auch möglich, superabsorbierende Pulver oder Fasern einzumischen, wodurch hochabsorbierende Bahnen erzeugt werden.

Die Airlaid-Bahn kann auf mehrere Arten gebunden werden. Bei der Latexbindung (LBAL) wird ein flüssiges Bindemittel auf beide Seiten der Bahn aufgetragen, die danach getrocknet und gehärtet wird, um die erforderliche Trocken- und Nassfestigkeit zu erreichen. Typische Anwendungen sind Tischprodukte, Trocken- und Feuchttücher, Industrietücher und Haushaltsprodukte. Thermisch bindendes Airlaid (TBAL) umfasst Bindefasern, typischerweise Bikomponentenfasern, in der Bahnbildung, und die Bahn wird erhitzt, um die schmelzenden Komponenten der synthetischen Fasern zu aktivieren, um die Bahn zu binden. Wird typischerweise für absorbierende Kerne verwendet, wo auch superabsorbierendes Pulver vorhanden sein kann, das durch die synthetischen Fasern in der Gewebestruktur eingeschlossen wird.

Mehrfachverklebung (MBAL) ist ein Verklebungsprozess, bei dem Latex und thermische Verklebung kombiniert werden, wobei typischerweise der innere Teil des Produkts thermisch verklebt wird und die Oberflächen eine leichte Bindemittelschicht aufweisen, um Staub und Flusen zu beseitigen. Diese Materialien werden normalerweise für absorbierende Kerne, Haushaltsprodukte, Trocken- und Feuchttücher verwendet und können auch SAP enthalten.

Bei der Wasserstoffbindung (XBAL) wird die Bindung durch eine Kombination aus Druck, Feuchtigkeit und Temperatur erreicht, um sogenannte Wasserstoffbindungen zu erzeugen, wodurch andere Bindungsmethoden überflüssig werden. Typischerweise für absorbierende Kerne verwendet.

Air-Through-Bonding (Thermal Bonding)

Die Durchluftbindung ist eine Art der thermischen Bindung, bei der erhitzte Luft auf die Oberfläche des Vliesstoffs aufgebracht wird. Während des Durchluftbindungsprozesses strömt erwärmte Luft durch Löcher in einem Sammelraum über dem Vliesmaterial. Im Gegensatz zu heißen Öfen, die Luft durch das Material drücken, verwendet das Durchluftverfahren einen negativen Saugdruck, um die Luft durch eine offene Förderschürze zu ziehen, die das Vlies hält, während es durch den Ofen gezogen wird. Das Ziehen von Luft durch das Material ermöglicht eine schnelle und gleichmäßige Wärmeübertragung, um eine Verformung des Vliesmaterials zu minimieren.

Die im Durchluft-Bindeverfahren verwendeten Bindemittel umfassen kristalline Bindefasern und -pulver, die schmelzen, um geschmolzene Tröpfchen über den gesamten Querschnitt des Vlieses zu bilden. Beim Abkühlen des Materials kommt es an diesen Tröpfchenpunkten zu einer Bindung. Durch das Durchluftverfahren hergestellte Vliesstoffe haben die Eigenschaft, weich und voluminös zu sein.

Schmelzgeblasen

Schmelzgeblasene Vliesstoffe werden hergestellt, indem geschmolzene Polymerfasern durch ein Spinnnetz oder eine Düse mit bis zu 40 Löchern pro Zoll extrudiert werden, um lange dünne Fasern zu bilden, die gestreckt und gekühlt werden, indem heiße Luft über die Fasern geleitet wird, wenn sie aus der Düse fallen. Die resultierende Bahn wird zu Rollen gesammelt und anschließend zu fertigen Produkten verarbeitet. Die extrem feinen Fasern (typischerweise Polypropylen) unterscheiden sich von anderen Extrusionen, insbesondere Spinnvliesen, dadurch, dass sie eine geringe Eigenfestigkeit, aber eine viel geringere Größe haben und Schlüsseleigenschaften bieten. Schmelzgeblasene Vliesstoffe können von extrem feinen Fasern profitieren und werden häufig in Atemschutzmasken, Gesichtsmasken und Filtermedien verwendet. Oft wird Schmelzblasen dem Spinnvlies hinzugefügt, um SM- oder SMS-Vliese zu bilden, die in der verwendet werdenEinmalwindelundweibliche FürsorgeBranchen.

Spunlace (Wasserstrahlverfestigung)

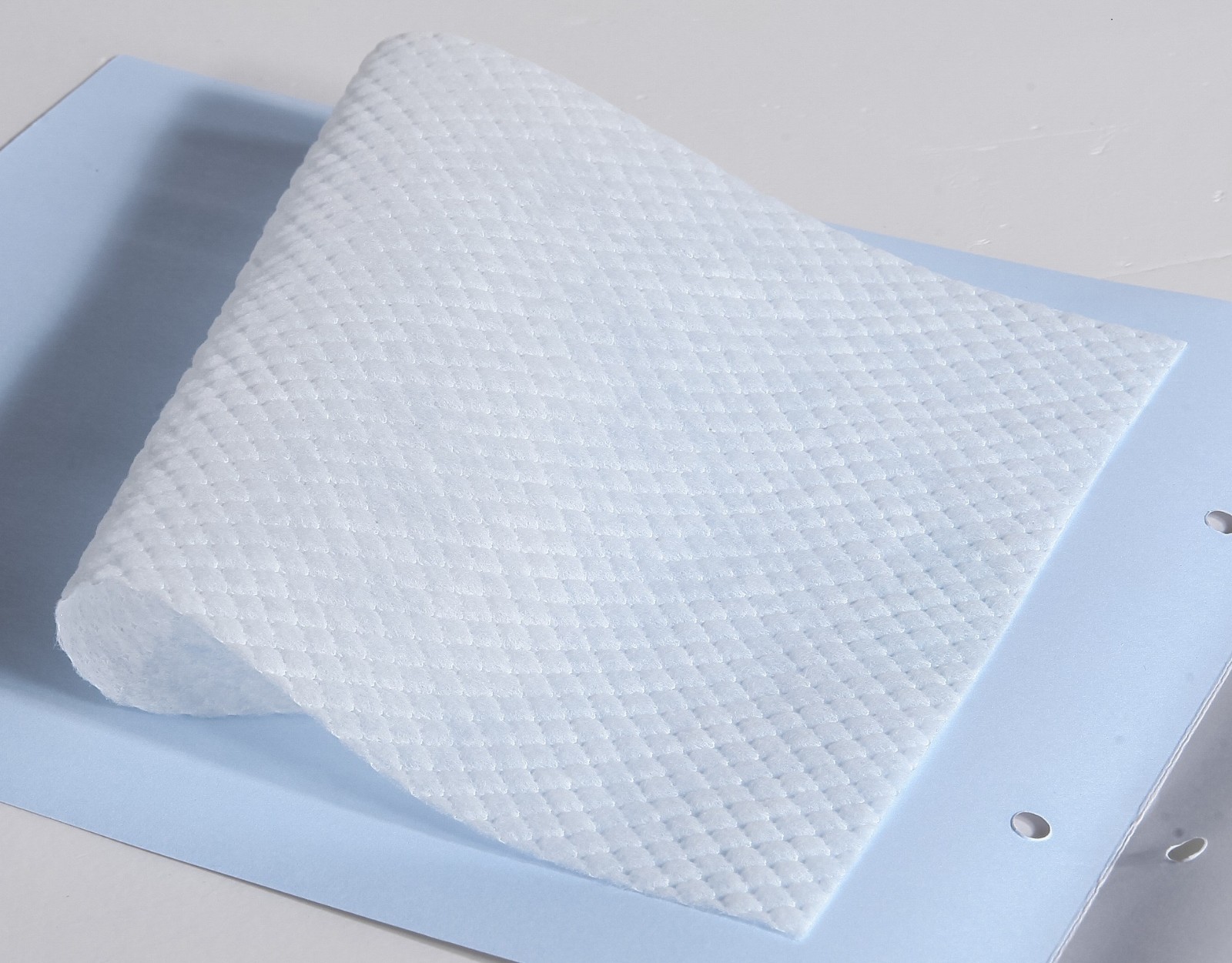

Spunlace (auch als Wasserstrahlverfestigung bekannt) ist ein Bindungsverfahren für nasse oder trockene Faserbahnen, die entweder durch Kardieren, Luftlegen oder Nasslegen hergestellt werden, wobei das resultierende gebundene Gewebe ein Vlies ist. Bei diesem Verfahren werden feine Wasserstrahlen mit hohem Druck verwendet, die die Bahn durchdringen, auf das Förderband (oder den „Draht“ wie beim Papierherstellungsband) treffen und zurückprallen, wodurch sich die Fasern verheddern.

Spunlace-Vliesstoffe verwenden Kurzstapelfasern, am beliebtesten sind Viskose- und Polyester-Stapelfasern, aber auch Polypropylen und Baumwolle werden verwendet. Zu den Hauptanwendungen für Spunlace gehören Tücher, Gesichtsmasken und medizinische Produkte.

Spinnvlies (Spunbond)

Spinnvliese, auch Spunbond genannt, werden in einem kontinuierlichen Prozess hergestellt. Fasern werden gesponnen und dann direkt durch Deflektoren zu einer Bahn dispergiert oder können mit Luftströmen gelenkt werden. Diese Technik führt zu höheren Bandgeschwindigkeiten und niedrigeren Kosten. Es stehen mehrere Varianten dieses Konzepts zur Verfügung. Polypropylen-Spinnvliese laufen schneller und bei niedrigeren Temperaturen als PET-Spinnvliese, hauptsächlich aufgrund der unterschiedlichen Schmelzpunkte. Das auf Polypropylen basierende Spinnvlies ist weithin das Material der Wahl in Hygieneprodukten wie Babywindeln und Damenhygieneprodukten sowie in medizinischen Kleidungsstücken. Spunbond-Materialien auf Polyesterbasis werden typischerweise in langlebigen Vliesstoffanwendungen wie Bedachungen und Konstruktionen, Automobilen und Geotextilien verwendet.

Spinnschmelze/SMS

Spunbond wurde mit Melt-Blown-Vliesen kombiniert und zu einem geschichteten Produkt namens SMS (Spun-Melt-Spun) geformt. Schmelzgeblasene Vliesstoffe haben extrem feine Faserdurchmesser, sind aber keine starken Stoffe. SMS-Gewebe, komplett aus PP hergestellt, sind wasserabweisend und fein genug, um als Einweggewebe zu dienen. Melt-Blown wird oft als Filtermedium verwendet, da es sehr feine Partikel auffangen kann. Spunlaid wird entweder durch Harz oder thermisch gebunden.

Nassgelegt

Beim Wetlaid-Verfahren werden Stapelfasern bis zu 12 mm Faserlänge, sehr oft gemischt mit Viskose oder Zellstoff, in großen Tanks in Wasser suspendiert. Anschließend wird die Wasser-Faser- oder die Wasser-Pulpe-Dispersion gepumpt und kontinuierlich auf einem Formsieb abgelegt. Das Wasser wird abgesaugt, gefiltert und recycelt. Neben synthetischen Fasern können auch Glaskeramik- und Kohlefasern verarbeitet werden.

Um nassgelegte Vliese von nassgelegten Papieren zu unterscheiden, bestehen mehr als 30 Masse-% ihres Fasergehalts aus Fasern mit einem Längen-zu-Durchmesser-Verhältnis von mehr als 300, ihre Dichte beträgt weniger als 0,40 g/cm3. Nassgelegt wird häufig in Anwendungen wie Teebeuteln und Kaffeefiltern und dispergierbaren Wischtüchern verwendet.

Holen Sie sich den neuesten Preis? Wir werden so schnell wie möglich antworten (innerhalb von 12 Stunden)