Wie Wegwerfwindelproduktion

2022-10-20 11:52

Der Herstellungsprozeß

Bildung des absorbierenden Kissens

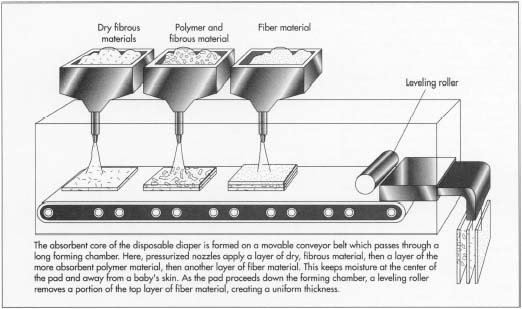

1 Das saugfähige Kissen wird auf einem beweglichen Förderband gebildet, das durch eine lange Strecke läuft"Formkammer."An verschiedenen Stellen in der Kammer sprühen Druckdüsen entweder Polymerpartikel oder Fasermaterial auf die Fördereroberfläche. Der Boden des Förderers ist perforiert, und wenn das Kissenmaterial auf das Band gesprüht wird, wird von unten ein Vakuum angelegt, so dass die Fasern nach unten gezogen werden, um ein flaches Kissen zu bilden.

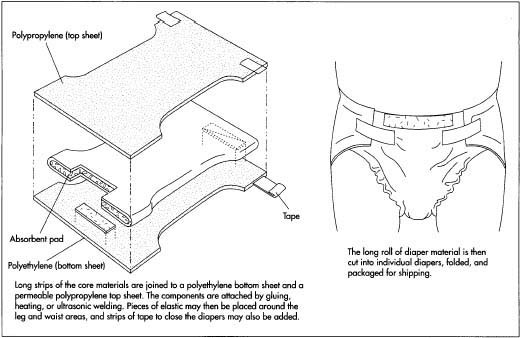

Mindestens zwei Verfahren wurden verwendet, um absorbierende Polymere in das Kissen einzuarbeiten. Bei einem Verfahren wird das Polymer in das gleiche Ausgangsmaterial injiziert, das die Fasern liefert. Dieses Verfahren erzeugt ein Kissen, bei dem absorbierendes Polymer gleichmäßig über seine gesamte Länge, Breite und Dicke verteilt ist. Die mit dem Verfahren verbundenen Probleme bestehen darin, dass ein Verlust an Absorptionsmittel auftreten kann, weil die feinen Teilchen durch das Vakuum durch die Perforationen in der Fördereinrichtung gezogen werden. Es ist daher teuer und unordentlich. Dieses Verfahren bewirkt auch, dass das Kissen ungleichmäßig absorbiert, da das Absorptionsmittel nur von einer Seite und nicht von der anderen Seite verloren geht.

Ein zweites Verfahren zum Aufbringen von Polymer und Faser beinhaltet das Aufbringen des absorbierenden Materials auf die obere Oberfläche des Kissens, nachdem es gebildet worden ist. Dieses Verfahren erzeugt ein Kissen, bei dem absorbierendes Material auf seiner Oberseite konzentriert ist und das über das ganze Kissen hinweg nicht viel Absorptionsvermögen aufweist. Ein weiterer Nachteil ist, dass ein Pad in

Auf diese Weise kann ein Teil des auf seine Oberfläche aufgetragenen Polymers verloren gehen. Außerdem neigt dieser Ansatz dazu, eine Gelblockierung zu verursachen, da sich das gesamte Absorptionsmittel auf der Außenseite der Binde befindet. Die Feuchtigkeit wird in dieser äußeren Schicht eingeschlossen und hat keine Chance, in die Mitte zu diffundieren. Diese Blockierung hält Feuchtigkeit auf der Haut und kann zu Beschwerden für den Träger führen.

Diese Probleme werden gelöst, indem die Mischung aus Polymer und Fasermaterial gesteuert wird. Mehrere Sprühverteiler werden verwendet, um mehrere Polymer- und Faserschichten aufzutragen. Wenn die Faser in die Kammer gezogen wird und der Boden des Kissens gebildet wird, wird ein Teil des Polymers zu der Mischung gegeben, um eine Schicht aus kombiniertem Polymer und Faser zu bilden. Dann wird mehr reine Faser darüber gezogen, um einen Sandwich-Effekt zu erzielen. Diese Formation erzeugt ein Kissen, in dessen Mitte das absorbierende Polymer eingeschlossen und von faserigem Material umgeben ist. Eine Gelblockade ist kein Problem, da das Polymer im Kern des Kissens konzentriert ist. Es löst auch das Problem des Partikelverlusts, da das gesamte Absorptionsmittel von faserigem Material umgeben ist. Schließlich ist dieses Verfahren kostengünstiger, da es das Polymer genau dort verteilt, wo es benötigt wird.

2 Nachdem das Kissen eine volle Faser- und Polymerdosis erhalten hat, bewegt es sich den Förderweg hinunter zu einer Richtwalze in der Nähe des Auslasses der Formkammer. Diese Walze entfernt einen Teil der Faser an der Oberseite des Kissens, um ihm eine gleichmäßige Dicke zu verleihen. Das Kissen bewegt sich dann durch den Förderer durch den Auslass für nachfolgende Operationen, um die fertige Windel zu bilden.

Vorbereitung des Vlieses

3 Bahnen aus Vliesstoff werden aus Kunststoffharz unter Verwendung des oben beschriebenen Schmelzblasverfahrens gebildet. Diese Blätter werden als breite Rolle hergestellt, die als bekannt ist"Netz,"die dann auf die geeignete Breite zur Verwendung in Windeln geschnitten wird. Es gibt eine Bahn für das obere Blatt und eine andere für das untere Blatt. Es sollte beachtet werden, dass dieser Schritt nicht notwendigerweise nacheinander nach der Kissenbildung erfolgt, da die Vliesstoffe oft an einem separaten Ort hergestellt werden. Wenn der Hersteller bereit ist, mit der Windelproduktion zu beginnen, werden diese großen Stoffballen mit einer speziellen Walzenausrüstung verbunden, die den Stoff der Montagelinie zuführt.

4 Irgendwann im Prozess werden gespannte Gummibänder mit Klebstoff auf der Trägerfolie befestigt. Nachdem die Windel zusammengesetzt ist, ziehen sich diese elastischen Bänder zusammen und raffen die Windel zusammen, um einen festen Sitz zu gewährleisten und das Auslaufen zu begrenzen.

Montage der Komponenten

5 An diesem Punkt des Prozesses gibt es immer noch drei separate Komponenten, das absorbierende Kissen, die obere Schicht und die Unterschicht. Diese drei Komponenten liegen in langen Streifen vor und müssen zusammengefügt und in windelgroße Einheiten geschnitten werden. Dies wird erreicht, indem das absorbierende Kissen mit der Polyethylen-Bodenfolie auf ein Förderband geführt wird. Die Polypropylen-Decklage wird dann an Ort und Stelle zugeführt, und die zusammengesetzten Lagen werden durch Kleben, Erhitzen oder Ultraschallschweißen verbunden. Die zusammengebaute Windel kann andere Befestigungen aufweisen, wie zum Beispiel Klebebandstreifen oder Velcro TM , die als Verschlüsse wirken.

6 Die lange Rolle wird dann in einzelne Windeln geschnitten, gefaltet und für den Versand verpackt.

Nebenprodukte/Abfall

Bei der Windelproduktion entstehen keine nennenswerten Nebenprodukte; Tatsächlich verwendet die Windelindustrie die Nebenprodukte anderer Industrien. Die in der Windelproduktion verwendeten absorbierenden Polymere sind oft Überbleibsel aus Produktionslinien anderer chemischer Industrien. Für andere Anwendungen sind die Polymerpartikel zu klein, für den Einsatz in Windeln sind sie aber gut geeignet. Bei der Windelherstellung werden jedoch erhebliche Mengen sowohl an Vliesstoff als auch an Polymerpartikeln verschwendet. Um diese Verschwendung zu minimieren, versucht die Industrie, die Anzahl der Windeln zu optimieren, die aus jedem Quadratyard (Meter) Material gewonnen werden. Außerdem wird jeder Versuch unternommen, das überschüssige Faser- und Polymermaterial zurückzugewinnen, das in der Formgebungskammer verwendet wird. Dies ist jedoch aufgrund von Filterverstopfungen und anderen Verlusten nicht immer möglich.

Qualitätskontrolle

Es gibt mehrere Methoden, die verwendet werden, um die Qualität von Wegwerfwindeln zu kontrollieren, und die meisten davon beziehen sich auf die Saugfähigkeit des Produkts. Ein Schlüssel ist sicherzustellen, dass das Polymer/Faser-Verhältnis in der absorbierenden Einlage korrekt ist. Zu viele Variationen beeinträchtigen die Fähigkeit der Windel, Feuchtigkeit aufzunehmen. Versuche und Irrtümer in der Industrie haben gezeigt, dass das Faser-Partikel-Verhältnis für optimale Leistung und Kosten etwa 75:25 bis 90:10 betragen sollte. Noch kritischer als dieses Verhältnis sind Größe und Verteilung dieser Partikel. Es wurde festgestellt, dass Teilchen mit einer massegemittelten Teilchengröße von mehr als oder gleich etwa 400 Mikron sehr gut mit den Fasern zusammenarbeiten, um die Geschwindigkeit zu erhöhen, mit der die Flüssigkeit vom Körper wegtransportiert wird. Wenn die Partikel stark außerhalb dieses Bereichs schwanken, kann eine Gelblockierung auftreten.

Es gibt mehrere Standardtests, die die Industrie verwendet, um die Saugfähigkeit von Windeln festzustellen. Einer wird als Bedarfsbenetzbarkeit oder gravimetrische Absorption bezeichnet. Diese Tests bewerten, was allgemein als Absorption unter Last (AUL) bezeichnet wird. AUL ist definiert als die Menge an 0,9%iger Kochsalzlösung, die von den Polymeren absorbiert wird, während sie einem Druck ausgesetzt werden, der 21.000 dyn oder etwa 0,30 lb/sq in (0,021 kg/cm 2 ) entspricht. Dieser Test simuliert die Wirkung eines Babys, das auf einer nassen Windel sitzt. Hat die Windel nach einer Stunde eine Saugfähigkeit von mindestens 24 ml/g, gilt die Qualität als akzeptabel.

Andere Qualitätskontrollfaktoren neben der Saugfähigkeit beziehen sich auf die Passform und den Komfort der Windel. Besonderes Augenmerk muss auf die Schmelzeigenschaften der Vliesstoffe gelegt werden, die zur Bildung der Windelhülle verwendet werden. Wenn Materialien mit unterschiedlichen Schmelzpunkten verwendet werden, kann das Material, das am schnellsten schmilzt, zu weich werden und an der Montagevorrichtung haften bleiben. Wenn der Stoff abgezogen wird, kann er mit einer rauhen Oberfläche zurückbleiben, die für den Benutzer unbequem ist. Schließlich muss die Ausrichtung der Komponenten sorgfältig überprüft werden, da es sonst zu Undichtigkeiten kommen kann.

Holen Sie sich den neuesten Preis? Wir werden so schnell wie möglich antworten (innerhalb von 12 Stunden)